Пенобетон это современный строительный материал, обладающий суммой свойств присущих:

Бетону - монолитность, прочность, долговечность, устойчивость к воздействиям окружающей среды, высокая огнестойкость;

Минеральным утеплителям - низкая теплопроводность, хорошая звукоизоляция, малый вес, легкость монтажа;

Дереву - легкость обработки, хорошая гвоздимость, распиливаемость.

Кроме того пенобетон имеет идеальную поверхность под любой вид отделки, высокую влагостойкость за счет замкнутых пор (образец из пенобетона во время испытаний плавает в воде более недели) .

Пенобетон по теплоизоляционным свойствам в несколько раз превосходит силикатный и керамический кирпич, в результате чего стены могут быть существенно тоньше при одинаковых показателях теплопроводности. Появляется возможность путем утолщения стены дома блоками из пенобетона значительно улучшить теплотехнику дома. За счет того, что пенобетон, блоки из пенобетона имеют значительно меньшую плотность общий вес коробки дома из пенобетона получается намного легче кирпичной. Это существенно уменьшает нагрузку на фундамент и, следовательно, позволяет сделать его более облегченным.

Лучшие теплотехнические свойства пенобетона позволяют также существенно уменьшать затраты на обогрев здания. Строительство из пенобетона уменьшает трудоемкость кладки стен, расход раствора для кладки стен, не требует использования каменщиков высокой квалификации.

Дома из пенобетона имеют высокие санитарно-гигиенические свойства и низкий уровень радиации ( в связи с отсутствием среди составляющих пенобетона щебня). Микроклимат в помещениях такой же, как и в деревянных домах - стены "дышат", но не гниют.

По тепловым и механическим свойствам из всех материалов именно ячеистый пенобетон ближе всех к древесине, легко обрабатывается, хорошо гвоздится, при этом огнестоек и пожаробезопасен.

Отличные результаты дает применение пенобетона для утепления межэтажных перекрытий, полов подвала, мансард и т.п.

Пенобетон в промышленном и гражданском строительстве применяется для:

- Возведения стен.

- Утепления кровель, чердачных помещений.

- Утепления пола первого этажа (пенобетон вместо керамзита).

- Изготовления изделий (блоки стеновые, плиты перегородочные и др.)

Связи с тем, что Минстрой РФ внес изменения в СНиП II-3-79 "Строительная теплотехника", согласно которым общее термическое сопротивление ограждающих конструкций должно составлять для московского региона не менее 3,2 м2/Вт. - в настоящее время стены из железобетона должны быть толщиной не менее 6м., а из кирпича - не менее 2,3м. Это практически невозможно без применения теплоизоляционных материалов (например пенобетона).

Характеристики пенобетона

Вид бетона |

Марка по плотности |

Класс по прочности |

Марка по прочности |

Марка по морозостойкости |

|

Теплоизоляционный |

от Д-250 |

от В-0,75 |

до 25 |

до F-15 |

|

Конструкционно-теплоизоляционный |

от Д-600 |

от В-1,5 |

от 35 |

от F-15 |

|

Конструкционный |

от Д-900 |

от В-3,5 |

от 50 |

от F-15 |

Сравнительные характеристики строительных материалов

Материал стен |

Плотность кг/м3 |

Теплопровод- |

Толщина стен (см.) |

|

|

Rtp=1,7 |

Rtp=3,0 |

|||

|

Пенобетон |

400 |

0,1 |

25,0 |

40,0 |

|

Пенобетон |

1200 |

0,4 |

70,0 |

120,0 |

|

Керамзитобетон |

1150 |

0,5 |

90,0 |

155,0 |

|

Кирпич глин. пустот. |

1400 |

0,64 |

109,0 |

195,0 |

|

Кирпич силикатный |

1800 |

0,85 |

147,0 |

270,0 |

Экономические характеристики строительных материалов

(по стоимости приведены старые данные)

Характеристика |

Ед.изм. |

Кирпич красный |

Дерево |

Пенобетон |

Силикатный кирпич |

|

Расход раствора на 1 куб.м кладки |

куб.м |

0,23 |

- |

0,03 - 0,1 |

0,23 |

|

Толщина стены при одинаковой теплопроводности |

м |

1,2 |

0,3 |

0,2 - 0,7 |

1,9 |

|

Примерная стоимость материала для 1 кв.м стены при одинаковой теплопроводности |

Руб./м |

1170 |

550 |

300 - 600 |

1250 |

|

Примерная стоимость работы при кладке 1 кв.м стены при одинаковой теплопроводности |

Руб./м2 |

220-280 |

50 |

100 |

220-280 |

|

Срок, необходимый для укладки 1 куб.м стены |

час |

2 |

0,5 |

0,5 |

2 |

Описание технологии получения пенобетона

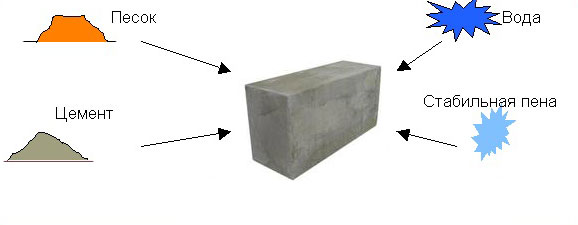

Пенобетон или как его еще называют ячеистый бетон, получают путем смешивания предварительно приготовленной стабильной пены с цементным или цементно-песчанным раствором. В результате этого в бетоне появляется огромное количество мельчайших пузырьков воздуха, что делает его намного легче (его плотность снижаться). Можно производить пенобетон разной плотности от 300 кг/куб.м до 1800кг./куб.м, в зависимости от назначения.

Пена основной компонент пенобетона, она должна обладать высокой стабильностью и "жить" в течении всего времени перемешивания бетонной смеси. Существует много разных типов пен (некоторые даже запатентованы), на синтетической или протеиновой основе, все они с разным успехом используются для создания пенобетонов.

Пена делается при помощи пеногенератора, устройства, где вода, воздух и пеноагент смешиваются. Пеногенератор работает от сжатого воздуха (требуется компрессор). Полученная пена подаются через сопло наружу. Количество пены в свою очередь определяет стоимость пенобетона. Обычный пенобетон содержит 400-500 литров пены на кубический метр (при плотности 800-1200 кг/куб.м).

Хотим отметить, что существуют и другие методы вовлечения воздуха в бетон без использования пеногенератора. Например, путем добавления пеноагента непосредственно в смеситель и перемешивания смеси на высоких скоростях .

Такая технология одностадийного приготовления смеси, когда в смесителе перемешивается раствор с пенообразователем и вспенивание смеси происходит как воздухововлечение под действием высоких оборотов механизма до 100 и более воздействий в секунду (подобно взбиванию яиц в миксере), - имеет ряд недостатков. Получаемый пенобетон при снижении плотности значительно проигрывает в прочности, настолько, что конструкционно-теплоизоляционный (объемный вес от 400 до 800), тем более изоляционный (объемный вес от 400 и ниже) мелкоштучного изделия (блоки) не имеет даже необходимой транспортировочной прочности. Критически интенсивные режимы работы (высокие обороты и давление) отрицательно сказываются на надежности оборудования, вызывают повышенный износ, поломки, простои, расходы на ремонт.

Двухстадийный способ приготовления пенобетонной смеси - раздельно приготавливается в смесителе цементное тесто (или цементно-песчаный раствор), затем в смеситель поступает приготовленная в пеногенераторе пена. Механическое перемешивание ("врабатывание") пены и раствора дает пенобетонную смесь. Данный способ в пакете соответствующего оборудования и пенообразователя можно считать традиционным, классическим, и, насколько нам известно, единственным в практике не только Европейской, но и всего дальнего зарубежья (Америки, Австралии). Мы убеждены в преимуществе этой технологии по сравнению с альтернативной.

Описание и технические характеристики оборудования для производства пенобетона

Химические добавки для производства пенобетона

- Пенообразователь ПБ-ЛЮКС первый синтетический пенообразователь с контролируемой в каждой партии устойчивостью пены в цементном тесте. Продукт обладает высокими технологическими, экономическими и экологическими характеристиками. ПБ-ЛЮКС используется во всех известных технологиях получения пенобетона - с использованием пеногенераторов, "миксерной" с различной организацией перемешивания, баротехнологии. ПБ-ЛЮКС - биологически мягкий продукт, пожаро - и взрывобезопасен, не токсичен, не оказывает отрицательного влияния на окружающую среду.

- Органический протеиновый пенообразователь "FOAMIN C" представляет собой однокомпонентный продукт на базе белка, специально разработан для производства легкого пенобетона. Белковый пенообразователь получается посредством процесса превращения макромолекул натурального протеина гидролизом в водном растворе. Производитель Италия.

- Фибра представляет собой легкие синтетические волокна длиной 6, 12, 20, 40 мм. с малой плотностью (0,91 г/см3), но высокими прочностными характеристиками (170-260 МПа). Основная область применения фибры - дисперсное армирование, осуществляемое в самых разных вяжущих. Полипропиленовое волокно получило наибольшее распространение, так как имеет низкую себестоимость, не подвержено коррозии, не утяжеляет бетонные конструкции и штучные изделия, а также демонстрирует очень медленное физическое старение. Использование полипропиленовой фибры не предполагает какого-то дополнительного оборудования - ее доля вводится в состав раствора как стандартный компонент. Фибра способна улучшить прочностные характеристики бетона, уменьшить усадку бетонных изделий, что позволяет повысить трещиностойкость конструкций.

- Раствор для смазки форм на основе эмульсола - предназначен для смазывания металлических и пластиковых форм в производстве пенобетонных блоков.

- Суперпластификатор С-3 - разработка российских специалистов. Является аналогом зарубежных суперпластификаторов типа "Майти 100" (Япония), сикамент, мельмент (Германия), не уступая им по качеству. Суперпластификатор С-3 в количестве 0,2 - 0,7% от массы цемента позволяет получать литые самоуплотняющиеся, практически не требующие вибрации бетонные смеси, а при снижении расхода воды затворения - бетоны повышенной прочности при неизменной подвижности смеси. Можно использовать оба эти эффекта частично, т. е. получать смеси повышенной подвижности по сравнению с исходной и одновременно несколько увеличивать прочность бетона за счет снижения расхода воды. Наиболее эффективные области применения суперпластификатора С-3 - производство изделий из бетонна с высокими эксплуатационными свойствами и отличным внешним видом.