Карбамидный пенопласт прекрасный теплоизоляционный материал из класса пенопластов, нашел широкое применение и за рубежом, имея различные торговые названия. В России карбамидный пенопласт имеет следующие названия – Пеноизол, Юнипор, Мипора, Меттэмпласт, Карбамидно - формальдегидный пенопласт… За рубежом карбамидный пенопласт также имеет много названий в Англии — флотофаум (фирма «Вармаль ЛТД»), в Японии — ипорка, Германии — аминотерм, Чехии — мофотерм, Швейцарии — изошаум, Дании — инсульспрей, Франции — изолеж, Канаде — инсулспрей.

Описание карбамидного пенопласта

На вид карбамидный пенопласт - это мелкоячеистый материал, без крупных воздушных пузырей, не имеющий запаха, упругий (при незначительной деформации восстанавливающий первоначальную форму). Если провести по срезу материала пальцами, то осыпаются только стенки поврежденных при резе пузырьков.

Смысл производства и использования утеплителя в строительстве таков: лучше первоначально потратиться на возведение стены и кровли с повышенным тепловым комфортом и в холодные месяцы отопительного сезона тратить мало тепловой энергии на поддержание тепла внутри помещений, а значит и денег, чем построить стены с низким термическим сопротивлением и затем десятилетиями топить улицу.

Анализ опыта различных стран в решении проблемы энергоснабжения показывает, что одним из наиболее эффективных путей ее решения является сокращение потерь тепла через ограждающие конструкции зданий, сооружений, промышленного оборудования, тепловых сетей.

Необходимо обратить внимание на интересную особенность пенопластов: при понижении эксплуатационной температуры коэффициент теплопроводности пенопластов уменьшается как из-за снижения теплопроводности газа в ячейках материала, так и за счет создания в них некоторого разряжения. Так карбамидный пенопласт, имеющие средние коэффициенты теплопроводности 0,030 Вт/м К (при температурах +25 °С), в условиях отрицательных температур, то есть нашей зимы резко улучшает свои теплоизоляционные качества. Действует автоматическая система регулирования: чем ниже температура окружающего воздуха, тем теплоизоляционное качество материала становится лучше. Как бы самой природой карбамидный пенопласт создан для наших климатических условий.

При заполнении этим материалом внутренних проемов стен или утеплении дома снаружи в не отапливаемом помещении не замерзнешь даже в самый лютый мороз, хотя при толщине плит 5 см отапливать помещение все же немного придется, например, масляным обогревателем. Коэффициент теплопередачи пятисантиметровой прокладки из карбамидного пенопласта примерно такой же, что у кирпичной стены толщиной 90 см.

Не затвердевший карбамидный пенопласт обладает достаточно высокой текучестью, что дает возможность заливать его непосредственно в воздушные полости, оставляемые в кирпичной кладке при строительстве. Это свойство делает его незаменимым при теплоизоляции уже построенных зданий (с воздушной полостью), так как карбамидный пенопласт единственный теплоизоляционный материал, обладающий необходимыми для этого свойствами. В отличии от пенополиуретана - карбамидный пенопласт не увеличивается в объеме (первый попросту разопрет стену), а также в несколько раз дешевле.

Карбамидный пенопласт является прекрасным звукоизолятором. Если проложить в стене 7-ти сантиметровый слой материала, то даже включив в соседней комнате на полную мощность телевизор или домашний кинотеатр, вы услышите у себя в комнате лишь слабый фон, как при урчании холодильника на кухне.

А еще стена с карбамидным пенопластом спасает от сырости, ведь этот материал "дышит": он впитывает избыток пара, находящегося в доме или в квартире.

При пожаре карбамидный пенопласт не горит. Даже если на него будет капать расплавленный металл, он не воспламенится - лишь начнет медленно испаряться, причем его испарения практически нетоксичны. Еще одно достоинство - он не нравится грызунам, которые способны превратить большинство утеплителей в труху.

Карбамидный пенопласт обладает исключительной долговечностью. Ученые были вынуждены прекратить испытания по искусственному старению этого материала, поскольку даже по прошествии 78 лет никаких изменений в материале замечено не было.

Существенным недостатком карбамидных пенопластов является их относительно высокое водопоглощение (до 18-20% по массе). Для решения этой проблемы можно использовать ряд кремнийорганических гидрофобизаторов, позволяющих при последующей финишной обработке плит и других изделий из пеноизола снизить величину водопоглощения до 4-5%. Технология обработки проста и не сильно удорожает производство.

Технология производства пенопластов подразумевает 2 варианта: либо заливка жидкого суфлеобразного пенопласта в формы (при изготовлении плит), либо в полости (непосредственно на стройплощадке). Пенопласты легко перерабатывается в крошку с фасовкой в пакеты для теплоизоляционной засыпки. Таким образом, производство пенопластов абсолютно безотходное. Второй вариант производства пенопластов подразумевает заливку суфлеобразной композиции непосредственно в конструкции при строительстве зданий и сооружений.

По сравнению с производством материала в виде плит заливка пенопластов на объектах позволяет экономить электроэнергию, топливо, компоненты, транспортные расходы. При этом сопротивление теплопередаче несущей стены увеличивается в среднем на 10-15%.

Возможность заливать карбамидный пенопласт непосредственно на стройплощадке делает его уникальным, т.к. ни один из других теплоизоляционных материалов не обладает таким технологичным свойством заполнять весь объем полости и обеспечивать при этом надежную тепловую защиту конструкций.

По внешнему виду и характеристикам карбамидный пенопласт является недорогим аналогом пенополистирола. Благодаря широкому спектру уникальных свойств, область его применения значительно шире, чем у других теплоизоляционных материалов. Он был получен в Германии в конце 30-х годов и по праву может считаться одним из старейших пенопластов.

Для производства карбамидного пенопласта необходимы минимальные вложения в оборудование, наличие воды и электричества и… пожалуй, что и всё. Так, что бизнес по производству карбамидного пенопласта изначально не может быть убыточным по своему определению.

Применение карбамидного пенопласта

1. Опыт использования карбамидного пенопласта

Проведенные в Мосте (Чехословакия) исследования большого количества 2- и 5-этажных домов подтвердили высокие теплоизоляционные свойства карбамидного пенопласта - мофотерма. В Чехословакии испытали железобетонные трехслойные панели толщиной 24 см с утеплением плитами из мофотерма (плотность 10 кг/м3, толщина — 50 мм). Термическое сопротивление таких панелей составляет 1,058 м2 К/Вт, что эквивалентно сопротивлению кирпичной стены толщиной 85 см. Пропаривание таких панелей не отразилось на теплофизических свойствах пены.

В Чехословакии использовались плиты перекрытия из железобетона с изоляцией из мофотерма. В процессе производства на арматурные сетки железобетонных плит наносилась пена плотностью до 12 кг/м3 и выравнивалась гладилкой до требуемой толщины. Для предохранения пенопласта от разрушения во время монтажа перекрытия после окончания усадки через 2…4 дня на пену наносилась цементная стяжка толщиной 3 мм.

Фирма «Вармаль ЛТД» (Англия) применяет пенопласт под названием флотофаум для теплоизоляции стен. Приготовленные смеси можно применять на месте или использовать готовые плиты.

В Германии пенопласт анимотерм применяется при устройстве теплоизоляции покрытий, стен зданий и деревянных перегородок. По стандарту DIN 4102 аминотерм относится к классу трудновозгораемых материалов и имеет коэффициент теплопроводности 0,025-0,027 Вт/мК.

В Нидерландах карбамидный пенопласт используется с 1974 года для теплоизоляции зданий с полыми стенами из кирпича и внутренней стеной толщиной 110 мм, выполненной из силикатного кирпича, заполняется пенопластом толщиной 60 мм. Заполнение полости пенопластом можно производить плитами или методом заливки. Для этих целей в наружной кирпичной стене на определенном расстоянии друг от друга высверливаются в швах отверстия, через которые жидкая пена подается в полость стены под небольшим избыточным давлением.

Во Франции разработаны технические условия теплоизоляции наружных трехслойных стен с воздушной прослойкой по способу «изолеж».

В наружной стене в шахматном порядке высверливаются в швах отверстия с расстояниями между ними около 70 см. Через нижнее отверстие в воздушную полость подается пенопласт марки «изолеж». В верхней части стены высверливаются отверстия для выпуска воздуха. Качество пенопласта обеспечивается сушкой воздухом, пропускаемым через пенопласт с помощью высверленных отверстий. Для условий Франции толщину теплоизоляционного слоя в 80 мм обеспечивает коэффициент теплопередачи 0,033 Вт/м2°С.

В Канаде пенопласт инсулспрей применяется для заполнения пространственных железобетонных элементов в навесных панелях, в ограждениях многоэтажных зданий, для теплоизоляции кирпичных полых стен, сборных железобетонных стеновых панелей для звукоизоляции перегородок.

Имеются сообщения о производстве пенопластов типа юнипор в Японии под названием ипорка.

В США пенопласты типа юнипора применяют при строительстве новых жилых зданий, для тепловой изоляции горизонтальных и вертикальных труб центрального водяного отопления и трубопроводов, для изоляции наружных стен и устройства внутренних звукоизоляционных перегородок в кирпичных и железобетонных зданиях, для заполнения швов между бетонными плитами перекрытий, для устройства звуко- и теплоизоляции во временных жилых и промышленных сооружениях, для теплоизоляции холодильников и изготовления трехслойных панелей и т. д.

Эти пенопласты применяются также для уменьшения производственного шума путем устройства из них колпаков на оборудование, устройства звукопоглощающих потолков, тиров и т. п. Большое количество этих пенопластов используется для теплоизоляции вагонов, контейнеров, емкостей для хранения жидких газов.

Главная тенденция — за рубежом процент применения карбамидных пенопластов по сравнению с другими из года в год растет и достигает сейчас в некоторых странах до 35%.

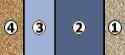

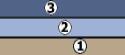

2. Примеры схем ограждающих конструкций

|

Материал слоя конструкции |

Толщина слоя |

Схема |

|

1. Известково-песчаный раствор |

15 |

|

|

1. Гипсокартон |

13 |

|

|

1. Известково-песчаный раствор |

15 |

|

|

1. Ячеистый бетон |

400 |

|

|

1. Известково-песчаный раствор |

20 |

|

|

1. Железобетонная плита |

160 |

|

3. Сравнение свойств теплоизоляционных материалов

По своим физико-механическим показателям карбамидный пенопласт отвечает следующим требованиям:

Физико-химические показатели карбамидного пенопласта |

|

|

Плотность |

8-20 кг/м3 |

|

Коэффициент теплопроводности |

0,028-0,047 Вт/м°С |

|

Прочность на сжатие при 10% линейной деформации |

0,07-0,5 кг/см2 |

|

При изгибе |

0,1-0,25 кг/см2 |

|

При растяжении |

0,05-0,08 кг/см2 |

|

Водопоглощение за 24 часа |

не более 20% по объему |

|

Сорбционное увлажнение |

не более 20% по массе |

|

Рабочий диапазон температур |

от -80 до +120 °С |

|

Продолжительность самостоятельного горения |

0 сек |

|

Группа горючести, не ниже |

Г1 (трудногорючий) |

|

Группа воспламеняемости, не ниже |

В2 (умеренно воспламеняемый) |

Толщины различных материалов, обеспечивающие равные теплоизоляционные характеристики:

Сравнительные теплоизоляционные характеристики материалов |

|

|

Материал |

Толщина |

|

Карбамидный пенопласт |

45 мм |

|

Пенополистерол |

75 мм |

|

Минвата |

125 мм |

|

Древесина |

340 мм |

|

Кирпич |

942 мм |

|

Бетон |

2132 мм |

Карбамидный пенопласт легко режется любым инструментом, в том числе струной, проволокой и даже ниткой. Выпускается не только в плитах, но и в гранулированном виде. На даче или в легком домике из фанеры можно будет даже зимовать, если в полости его стен засыпать крошку из карбамидного пенопласта. Это обойдется вдвое дешевле, чем при утеплении плитами.

Наконец, карбамидный пенопласт можно использовать в жидком виде, заливая в полости стен любой конфигурации. Он отвердевает за 4 часа, после чего внутри стены образуется прокладка без единого шва.

Карбамидный пенопласт является прекрасным звукоизолятором. Если проложить в стене 7-ти сантиметровый слой материала, то даже включив в соседней комнате на полную мощность телевизор или домашний кинотеатр, вы услышите у себя в комнате лишь слабый фон, как при урчании холодильника на кухне.

А еще стена с карбамидным пенопластом спасает от сырости, ведь этот материал "дышит": он впитывает избыток пара, находящегося в доме или в квартире.

При пожаре карбамидный пенопласт не горит. Даже если на него будет капать расплавленный металл, он не воспламенится - лишь начнет медленно испаряться, причем его испарения практически нетоксичны. Еще одно достоинство - он не нравится грызунам, которые способны превратить большинство утеплителей в труху.

Для определения долговечности строительных материалов их образцы погружают в воду, затем замораживают, оттаивают и прикладывают нагрузки, многократно повторяя эти операции до появления первых признаков разрушения. Большинство утеплителей выдерживают испытания, адекватные 15...20-летнему сроку эксплуатации, а затем разрушаются. В карбамидном пенопласте не было обнаружено никаких изменений во время испытаний, соответствующих его эксплуатации в течение 70 лет.

Сравним между собой наиболее распространенные теплоизоляционные материалы:

Теплоизоляционные свойства. На первом месте пенополиуретан скорее традиционно. Однако его качество зависит от качества сырья, оборудования и квалификации персонала. Не факт, что применив пенополиуретан Вы получите материал со свойствами, указанными в ГОСТе.

Пенополистирол- материал в котором теплоизоляционные свойства напрямую зависят от размера пузырьков. Кто и когда их измерял при покупке. Чем больше пузырьки, тем выше теплопроводность, зато меньше себестоимость. Делайте выводы.

Минвата- 3-4 года и она слежалась и не является больше теплоизолятором. Деньги на ветер.

Хороший карбамидный пенопласт, один раз увидев, Вы никогда не спутаете с подделкой и при его производстве повторяемость результатов гарантирована (на нашем оборудовании).

Негорючесть(горючесть).

- Пенополистирол – Г-4 (легкогорючий), кроме импортного, экструдированного, который в разы дороже.

- Пенополиуретан – Г-4 (легкогорючий). Есть марки Г-2,3, но они гораздо дороже.

- Карбамидный пенопласт – Г-1 (трудно горючий).

- Минвата – НГ (негорючий).

Механические свойства.

- Карбамидный пенопласт поставили на третье место, потому, что у дешевой минваты механики нет никакой.

Стойкость к воздействию температур.

- Пенополистирол – 90оС

- Пенополиуретан - 120 оС

- Карбамидный пенопласт - деструкция полимера 270 оС

- Минвата – минерал он и в Африке минерал.

Экологичность.

- Пенполистирол- при нагревании выделяется стирол.

- Пенополиуретан – при горении выделяет цианиды.

- Карбамидный пенопласт - после высыхания ничего не выделяет, наоборот, адсорбирует всякую гадость из воздуха. Разлагается на углекислый газ и карбамиды (азотные удобрения).

- Минвата- волокно аллерген.

Технологичность.

- Пенополистирол – листы.

- Пенополиуретан – листы (глупость какая, но можно), напыление .

- Карбамидный пенопласт – листы, заливка.

- Минвата – рулон, листы (Почему 4 место? Кто с ней работал- знает).

Стойкость к грызунам.

- Пенополистирол – едят.

- Пенополиуретан – едят.

- Карбамидный пенопласт – не трогают.

- Минвата – живут.

Если говорить о теплоизоляционном материале с точки зрения создания высокорентабельного бизнеса:

1. Производить минвату бессмысленно, дешевле чем URSA не получится.

2. Чтобы производить пенополистирол нужно иметь:

- цех;

- оборудование стоимостью не менее 250000 руб.

Надо учесть, что это постоянные проблемы с пожарными (неэкструдированный пенополистирол легкогорючий) и отсюда ограничения по применению.

3. Пенополиуретан (ППУ) прекрасный материал, но он дорогой.

Сравнение материалов показывает, что карбамидный пенопласт имеет явные конкурентные преимущества!

Описание технологии получения карбамидного пенопласта

Изготавливается карбамидный пенопласт методом вспенивания смеси (пенообразователь + кислота + полимерная смола) в специальной установке сжатым воздухом.

Для изготовления пенопластов рекомендуются карбамидоформальдегидные смолы марок ВПС-Г, КФ-МТ (малотоксичная) КФ-Ж (повышенной жизнеспособности) и др. Отличительное свойство карбамидоформальдегидной смолы ВПС-Г заключается в том, что она более реакционноспособна, т. е. для ее отверждения требуется меньшее количество катализатора.

В качестве пенообразователя используется алкилбензолсульфокислота (АБСК).

В качестве катализатора отверждения может быть использована соляная или ортофосфорная кислоты. Рекомендуем использовать ортофосфорную кислоту. Она, в отличии от соляной, практически не имеет запаха (соляная выделяет хлороводород) и более концентрированна.

Для снижения хрупкости, усадки и улучшения структурообразования пенопласта в состав смоляной композиции вводят модифицирующие добавки в виде резорцина и синтетического латекса. А также используются пластификаторы, например, глицерин и др.

Нормы расхода материалов для получения 1 куб.м пенопласта плотностью 15кг/м3, полученного при равномерном (1:1) расходе компонентов в емкостях СМОЛА и ПЕНА:

|

Наименование материала |

Концентрация % |

Расход на 1м.куб. пенопласта, кг(л) |

|

Полимерная смола |

100 |

24(20) |

|

Кислотный отвердитель |

85 |

0,425(0,25) |

|

Пенообразователь |

100 |

0,1 (0,1) |

|

Вода |

- |

23,7 (23,7) |

Процесс получения карбамидного пенопласта включает в себя:

1. Приготовление раствора. В воде комнатной температуры разводится пенообразователь (ПО) и катализатор отверждения (КО).

2. Запуск установки. Смола и пенообразующий раствор заливаются в соответствующие емкости. На вход установки подается сжатый воздух. Включают насосы подающие смолу и пенообразующий раствор на смеситель. Через несколько секунд из выходного рукава начинает поступать пенно-масса, которая заливается в формы. Формы должны быть разборными.

3. Резка и сушка продукции. Начальное отверждение карбамидного пенопласта происходит в течении 30-40 минут. После этого формы необходимо распалубить для более эффективного удаления лишней воды. Приступать к резке можно через 3-4 часа.

Режется карбамидный пенопласт струной или леской без нагрева. Полученные листы укладывают на стеллажи в вертикальном положении для просушки. Время сушки зависит от температуры в помещении и наличия принудительного обдува и может составлять от 1 до 3 суток.

При изготовлении и сушке пенопласта выделяется формальдегид, поэтому помещение обязательно должно быть оборудовано вентиляцией!