На сегодняшний день существуют две основные технологии утепления карбамидным пенопластом:

- карбамидный пенопласт привозной, т.е. пенопласт изготавливается в стационарных условиях в виде листов, матов или крошки, затем уже доставляется на строй площадку и там вручную производится утепление.

- карбамидный пенопласт производится непосредственно на месте применения, где утепление происходит методом прямой заливки.

Исходя из этого, предлагаемое оборудование можно условно разделить на две группы – для цеха и для стройки.

Специфические условия стройплощадки налагают на оборудование ряд требований, совершенно необходимых для успешной работы на стройке.

1) Мобильность. Установка должна быть легкой и быстро монтироваться.

2) Напряжение питания. Желательно 220 В. не у всех потребителей есть 380 В.

3) Радиус действия. Установка должна обладать большим радиусом действия.

4) Надежность. Установка должна стабильно работать без длительных перерывов на промывку установки, либо замену деталей.

5) Производительность. Производительность установки должна регулироваться.

В настоящее время огромное количество производителей предлагает большое количество оборудования. Непосвященному человеку трудно разобраться во всём этом разнообразии. Новички, как правило, делают выбор в пользу цены.

Попробуем разобраться

По количеству предложений на рынке однозначно лидируют установки первого поколения (условно), которые мы условно назовем «ГЖУ» - Газо Жидкостная Установка. Именно так первый разработчик окрестил свое детище. Ее конструкция отличается простотой и дешевизной.

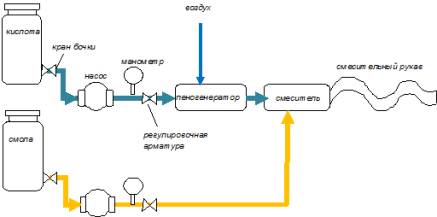

Принципиально установка выглядит следующим образом:

Вот как всё это работает:

- В ёмкость «кислота» наливается специальный раствор. Точнее – там же и приготовляется. Наливают воду, ортофосфорную кислоту и пенообразователь. Все это тщательно перемешивают.

- В ёмкость «смола» наливают карбамидно-формальдегидную смолу.

- Открывают краны на бочках, чтоб заполнить насосы. Насосы, как правило, центробежные и не терпят завоздушивания. Поэтому бочки должны находиться обязательно выше насосов, чтобы растворы могли поступать самотёком.

- Включают насосы, с помощью регулировочной арматуры выставляют требуемый расход компонентов.

- Включают подачу сжатого воздуха. Обычно требуется компрессор с расходом 400 л/мин и давление выставляют 2-6 атм.

- Манометры служат для контроля за давлением компонентов.

- В пеногенераторе происходит смешивание воздуха с раствором и образуется пена. Пеногенераторы у разных изготовителей могут значительно отличаться по размеру и конструктивному исполнению. Пена поступает в смеситель. Иногда в этих установках пеногенератор конструктивно совмещен со смесителем.

- В смесителе в пенный поток впрыскивается струя смолы.

- Затем весь этот коктейль движется в смесительный рукав, где и происходит перемешивание смолы и кислоты. За несколько секунд, что поток движется по рукаву, запускается реакция полимеризации и на выходе получается уже готовый полужидкий продукт.

Процесс, в принципе, простой, но требующий точности и аккуратности. - Окончательное качество продукта зависит, в основном, от мастерства изготовителя и от качества и количества исходного сырья. От количества, потому что можно изготовить карбамидный пенопласт разной плотности, и соответственно, разного качества.

- Все ГЖУ представляют собой несущий ящик, внутри которого располагается вся начинка. Смесительный рукав у разных производителей имеет длину от 5 до 10 м. Система дозирования рабочих растворов - жиклеры или шариковые краны.

Преимуществом этой системы можно считать то, что они:

- Наиболее древние, и следовательно, их много используется, и есть возможность у коллег проконсультироваться, как они борются с присущим этим системам недостаткам.

- Эти системы - самые дешевые.

Недостатки:

- Короткий радиус действия. На стройплощадке этого недостаточно!

- Обычно достаточно сложный пеногенератор постоянно забивается и требует очистки!

- Система дозирования шариковыми кранами или жиклерами не позволяет в условиях стройплощадки точно регулировать расход компонентов. Расход компонентов резко меняется вследствие колебаний напряжения в питающей сети, а также при изменении высоты заливки и т.д. и т.д.

- Применяются классические центробежные насосы, которые не терпят завоздушивания, и требуют наличия бочек со специально встроенными кранами и которые обязательно должны располагаться выше уровня насосов.

- Требуется тщательно фильтровать растворы.

Следующим шагом в усовершенствовании ГЖУ стали попытки увеличить радиус действия установки. Так появились системы второго поколения.

Отличительной особенностью этих установок стало увеличение радиуса действия за счет применения выносного пеногенератора-смесителя. Т.е. появился еще один ящичек. Насосы перекачивают компоненты в тот же пеногенератор со всеми присущими ему недостатками (см. выше). По трем шлангам из основного блока более мощными насосами основные компоненты и сжатый воздух подаются в выносной пеногенератор.

В настоящее время на рынке представлены системы третьего поколения. К данным системам относится предлагаемая нами установка получения карабамидного пенопласта, в которой применены современные конструктивные решения, позволяющие отказаться от смесительного рукова. Смеситель сконструирован таким образом, что в нем при определенных условиях происходит интенсивное смешение и вспенивание компонентов.