Производится карбамидный пенопласт методом вспенивания смеси (пенообразователь + кислота + полимерная смола) на специальном оборудовании сжатым воздухом.

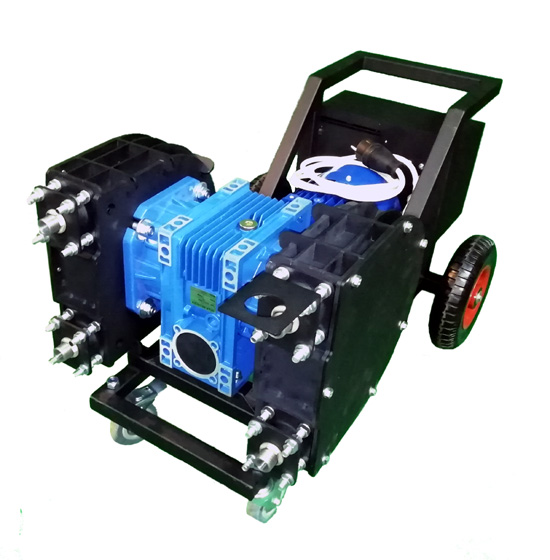

Многофункциональный аппарат МАРС-2С

На установку МАРС-2С можно установить дополнительное навесное оборудование, смеситель СКП-1. После установки смесителя СКП-1 установка может использоваться для производства карбамидного пенопласта.

Установка не имеют классического пеногенератора. Смешение компонентов производится в отдельно вынесенном смесителе, до которого компоненты (смола, раствор и воздух) идут раздельно. Смеситель сконструирован таким образом, что в нем при определенных условиях происходит интенсивное смешение и вспенивание компонентов. Через выходное отверстие в смесителе готовый раствор в виде жидкой пены по выходному шлангу подается в форму (либо непосредственно на объект), где затем и отвердевает.

Отличительные особенности установки МАРС при получении карбамидного пенопласта

- Нет необходимости в предварительной фильтрации смолы. Специализированный шланговый насос перекачивает смолу на прямую из тарной емкости. Объемный принцип дозирования исключает наличие в системе подачи смолы, каких либо жиклеров и регулировочных вентилей, что повышает стабильность работы установки.

- Установка производит забор смолы напрямую из тары, в которой поставляется смола. Таким образом, отпадает необходимость в специальных бочках, не нужно переливать смолу вручную из тяжелых бочек в штатные. Достаточно опустить всасывающий патрубок в очередную бочку, что резко увеличивает производительность.

- Точная дозация смолы, с возможностью регулировки. Для перекачивания смолы применяется специализированный шланговый насос с электронной системой регулировки. С помощью электронного блока управления можно легко менять производительность насоса, прямо во время работы установки.

- Радиус действия установки легко увеличить, нарастив шланги до смесителя.

Используемые компоненты при производстве карбамидного пенопласта

В качестве исходного сырья применяют следующие компоненты:

- Полимерная смола (КФ-ХТП, ВПС-Г) .

- Катализатор (ортофосфорная кислота).

- Пенообразователь (АБСК).

- Вода.

Для изготовления карбамидных пенопластов рекомендуются карбамидоформальдегидные смолы марок ВПС-Г, КФ-МТ (малотоксичная) КФ-Ж (повышенной жизнеспособности). Отличительное свойство карбамидоформальдегидной смолы ВПС-Г заключается в том, что она более реакционноспособна, т. е. для ее отверждения требуется меньшее количество катализатора.

В качестве пенообразователя используется алкилбензолсульфокислота (АБСК).

В качестве катализатора отверждения может быть использована соляная или ортофосфорная кислоты. Рекомендуем использовать ортофосфорную кислоту. Она, в отличии от соляной, практически не имеет запаха (соляная выделяет хлороводород) и более концентрированна.

Для снижения хрупкости, усадки и улучшения структурообразования пенопласта в состав смоляной композиции вводят модифицирующие добавки в виде резорцина и синтетического латекса. А также используются пластификаторы, например, глицерин и др.

Дополнительное оборудование для производства карбамидного пенопласта

1. Компрессор

Для работы установки необходимо дополнительное оборудование - компрессор.

Для установки получения карбамидного пенопласта производительность компрессора на выходе должна быть не менее 0,4 куб.м. в минуту и давление не менее 5 атм.

Можно использовать компрессор любой марки с параметрами не ниже указанных, лучше использовать поршневой компрессор с большей производительностью.

2. Емкости для компонентов

Для работы установки необходимы две дополнительные емкости (третья - это емкость со смолой). В качестве емкостей для компонентов пеноизола служат самые обычные бочки, они могут быть полиэтиленовыми или железными.

3. Оборудование для резки пенопласта

Резку карбамидного пенопласта начинают сразу после первичного отвердения. Карбамидный пенопласт режется на плиты сильно натянутой струной (без нагрева), при этом срез получается ровный.

СПОСОБ РЕЗКИ №1. Куб пенопласта укладывают на специальный стол с гладкой поверхностью, где между двумя стойками на заданной высоте натянута струна. Куб толкается на струну и пласт нужной толщины оказывается отрезанным от нижней части куба. При этом куб толкается через лист фанеры, для того чтобы распределить нагрузку и не разрушить куб.

СПОСОБ РЕЗКИ №2. Куб режется непосредственно на месте заливки. Для этого изготавливается приспособление из четырех брусков сбитых таким образом, что образуют по форме фигуру идентичную горизонтальному сечению залитого куба. Затем, это приспособление одеваются сверху на куб (чтобы приспособление не проваливалось оно сбивается сверху еще 2-4 досками, образующими стопор. Затем два человека, сильно натянув струну, разрезают куб, опираясь струной на нижнюю плоскость насадки. Таким образом, пласт пенопласта толщиной равный высоте насадки оказывается отрезанным от верхней части куба.

Высушенные отходы (собранные при резке) измельчаются и получают дробленный карбамидный пенопласт.